Das Internet of Things (IoT) ist längst kein Nischenthema mehr. Es umgibt uns in vielen Bereichen unseres beruflichen und privaten Lebens. In der Industrie beispielsweise ermöglicht uns die zugrunde liegende Technologie, den Zustand von Maschinen zu verfolgen. Dadurch wissen wir im Voraus, wann eine Wartung erforderlich ist oder etwas im Produktionsprozess (bald) schief geht. Wir können die Auslastung und die Gesamteffektivität der Anlagen in verschiedenen Produktionsstätten vergleichen und die Bestellung von Ersatzteilen automatisieren.

Aber das IoT ist nichts ohne Daten – oder genauer gesagt, ohne die von den "Dingen" erzeugten Daten. Diagramme oder komplexe Algorithmen für maschinelles Lernen erzeugen nur dann Relevanz, wenn Data-Science-Anwendungen und Dashboards nützliche Informationen erhalten.

Woher bekommen wir Daten?

Um diese Frage zu beantworten, müssen wir einen genaueren Blick werfen auf:

- die Dinge, die Daten erzeugen

- den Zugriff auf die Daten

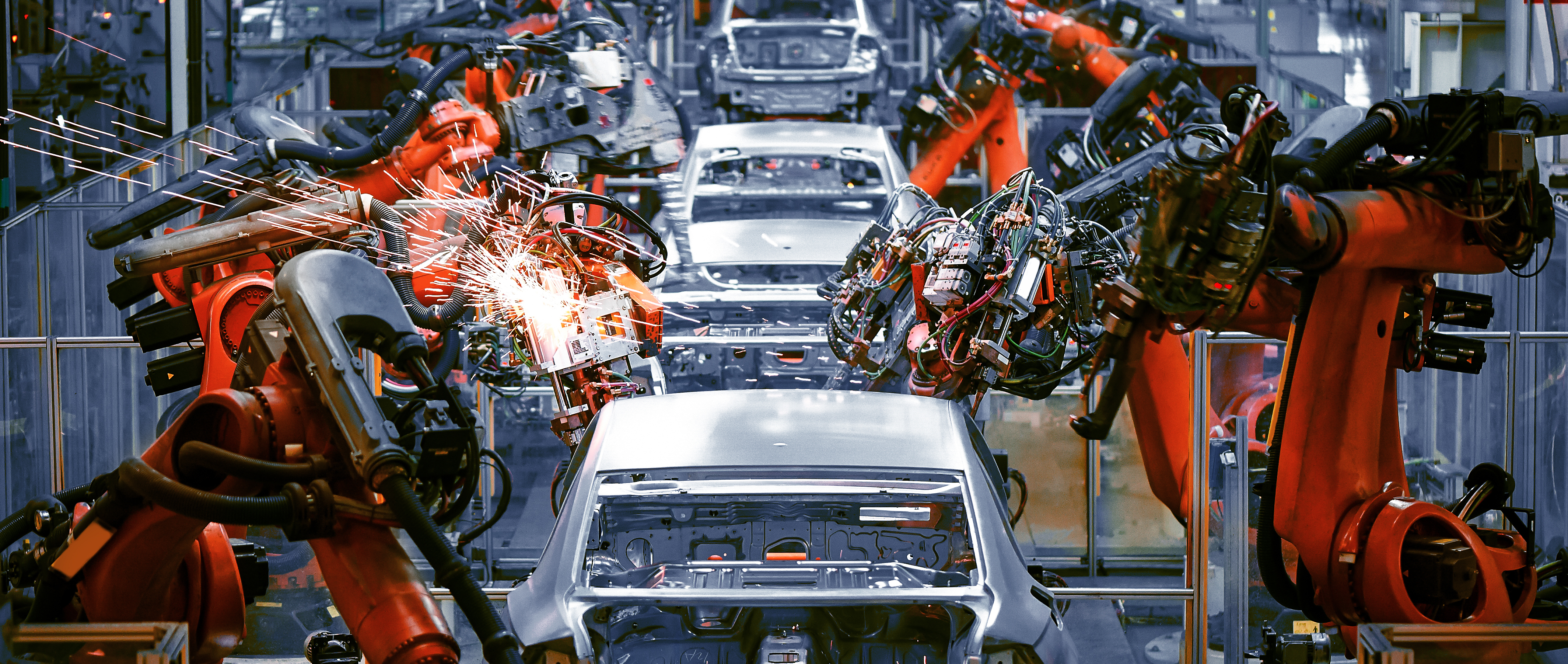

Nehmen wir beispielsweise eine Produktionslinie: Es gibt verschiedene Maschinen, die in unterschiedlichen Phasen an der Produktion beteiligt sind. Jede Maschine erzeugt große Mengen an Daten, die

- ihren eigenen Zustand (Maschinenstatus),

- ihre Leistung im Produktionsprozess und

- ihre Auswirkungen auf das Werkstück/Produkt während des Herstellungsprozesses

beschreiben können. All diese Informationen sind äußerst wertvoll: Sie bilden die Grundlage, um die Leistung und Effektivität der Maschinen und des Produktionsprozesses zu bewerten. Und sie lassen frühzeitig erkennen, ob Maschinen auszufallen drohen oder gewartet werden müssen.

Werden diese Daten erfasst und bewertet, ist es möglich, datengestützte Entscheidungen zu treffen. Gesamte Produktionsprozesse können weiter optimiert und Maßnahmen, um Ausfallzeiten zu vermeiden, frühzeitig ergriffen werden.

Erzeugt werden diese Daten unter anderem von Sensoren und SPS (Speicherprogrammierbaren Steuerungen), die mit den Maschinen verbunden sind. Sie sind fähig, Produktionsprozesse und jede beteiligte Maschine digital zu visualisieren. Der schwierige Teil aber ist der Zugriff auf die Daten.

Heterogenität erschwert den Datenzugriff

Eine Produktionslinie ist in der Regel sehr heterogen: Es gibt nicht nur einen Maschinentyp oder einen Hersteller mit einer einzigen Schnittstelle. Vielmehr gibt es zahlreiche Maschinen unterschiedlichen Typs und Alters, die über eine Vielzahl an Schnittstellen verfügen.

Das macht es wahrscheinlich, dass auch unterschiedliche Modelle von Maschinensteuerungssystemen verwendet werden. So können in einer Produktionslinie Steuerungen von Siemens, Rockwell, ABB, Mitsubishi usw. eingesetzt werden. Sie verwenden alle ein anderes Protokoll zur Kommunikation.

Das bedeutet, dass die Maschinensteuerungen möglicherweise nicht alle Informationen haben, die für die digitale Darstellung des Produktionsprozesses benötigt werden. Ist beispielsweise der Gesundheitszustand einer bestimmten Maschine interessant, muss diese möglicherweise mit zusätzlichen Sensoren nachgerüstet werden. Erst durch Vibrations-, Temperatur- oder Leistungssensoren werden die hierfür relevanten Daten generiert. Dies macht die Einrichtung noch komplexer.

Kurzum: Es ist eine große Herausforderung, Daten zu erfassen und zu aggregieren, um Produktionsprozesse digital darzustellen und Rückschlüsse für die Zustandsüberwachung und vorausschauende Wartung ziehen zu können.

Wie lassen sich die Herausforderungen lösen?

Durch eine IoT-Softwarelösung, die genau für solch heterogene Umgebungen ausgelegt ist:

Die azeti IoT-Plattform ist in der Lage, über eine Vielzahl von Protokolladaptern (u.a. Profibus, Profinet, Modbus RTU/TCP, Ethernet IP, OPC-UA) eine Verbindung zu Sensoren, Maschinen oder verschiedenen Steuerungen herzustellen. Ein SPS-Assistent automatisiert den größten Teil des Onboardings neuer Maschinensteuerungssysteme. Dadurch ist die Nutzung der azeti-Plattform sehr einfach möglich.

Sobald die azeti-Lösung mit der SPS oder den Sensoren der Maschine verbunden ist, sammelt und aggregiert sie alle Daten der gesamten Produktionslinie und konvertiert sie in ein Standardformat (JSON). Nutzerinnen und Nutzer können die Daten mit den vorhanden Dashboards visualisieren oder mittels APIs (REST, GraphQL, direkter MQTT-Stream) mit ihren Systemen und Anwendungen auf die Daten zugreifen.

In der azeti IoT-Plattform werden Daten aus einer Vielzahl von Maschinen und Sensoren aus der Produktionsumgebung zusammengeführt. Dabei können Nutzende sowohl auf Live-Daten als auch auf Daten, die weiter zurückliegen, zugreifen. Die Plattform ist daher eine gute Grundlage für viele IoT-Anwendungen, die in der Produktion und anderen Industriezweigen im Einsatz sind.